Горячая линия

Горячая линия

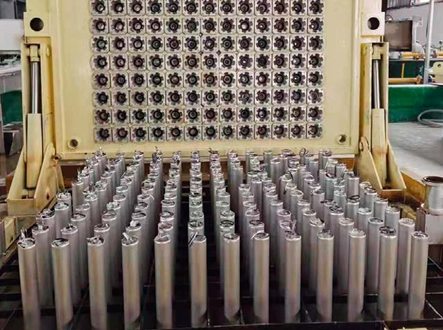

Наша система роботизированной укладки на поддоны — это универсальное решение, применяемое в различных отраслях, включая машиностроение, пищевую промышленность и химию. Особенно эффективно при производстве цветных металлов, таких как алюминий и цинк, автоматизируя захват и укладку слитков. Эта система снижает затраты на рабочую силу, повышает эффективность, экономит пространство и улучшает производственную среду.

Особенности

Стабильная и точная работа: система укладки обеспечивает высокую точность штабелирования и надежную работу, гарантируя стабильный результат.

Высокая эффективность: может заменить труд 3–5 рабочих, значительно повышая производительность и снижая расходы на персонал. Удобное управление: оснащена функцией запуска одной кнопкой, упрощая работу и снижая требования к обучению персонала.

Привод с сервомотором: использование сервоприводов обеспечивает низкий уровень шума, высокую надежность и малое количество отказов, способствуя плавной и тихой работе.

Гибкая установка: благодаря компактной конструкции система легко адаптируется к условиям площадки заказчика, минимизируя занимаемое пространство.

Снижение затрат: может синхронно укладывать продукцию с нескольких производственных линий, эффективно снижая общие производственные расходы.

Работа в суровых условиях: система разработана для стабильной работы даже в сложной производственной среде, обеспечивая надежность вне зависимости от условий эксплуатации.

Технические параметры

Эффективные размеры захвата: 760 x 780 мм

Время одного цикла поворота: 3.5 - 5 секунд

Максимальная высота укладки: 1680 мм

Угол поворота роботизированной руки: 360 градусов, свободно настраивается

Диапазон движения: R ≥ 1500 мм Максимальная грузоподъемность: 220 кг

Литейный стол оснащен кольцами из высокочистого графита, самоцентрирующейся чугунной пусковой головкой и системами подачи расплава и охлаждающей воды. Обеспечивается переменная скорость литья 60–850 мм/мин с использованием инвертора Fuji и высокой точностью обработки.

Оборудование включает в себя загрузочную раму, пилу, механизм прижима и резки по длине, а также систему сбора алюминиевой стружки. Все движения выполняются с помощью гидравлики, обеспечивая стабильную и надежную работу, с интегрированной гидростанцией и системой управления.

Процесс плавки и восстановления алюминия осуществляется в двухкамерной конструкции, где внешний насос расплава транспортирует расплав между отражательной камерой и плавильной камерой. Такая конструкция минимизирует окисление и способствует оседанию алюминиевой стружки, обеспечивая высокий коэффициент восстановления, низкие затраты и снижение потерь от окисления.

Наша опрокидывающаяся печь и гидравлическая машина с внутренним управлением оптимизируют контроль над расплавом алюминия и обеспечивают высокую точность и безопасность литья.